在塑料工業,有很多稱重的場景,塑料顆粒以多種方式進入模頭進行注塑、擠出、吹膜等工藝。這一方面關系到產品的品質,因為偷工減料的產品肯定是不合格的,但是,另一方面,如果料給多了,不能有效的加工,并造成產品過厚(如擠出管材),也會造成不必要的浪費。在錙銖必較的今天,這種連續的生產,長期累積會造成較大的材料浪費,關乎生產成本。

某國內知名的稱重系統廠商,在這個領域也非常專業,但是,他們的工程師也有一個痛苦的事情,就是因為他們面向的行業較多,塑料也分為注塑機(臥式注塑機與立式注塑機就會有不同的給料方式),擠出機(不同數量的多層共擠)、吹膜機流延膜(多層共擠+多材料配方匹配)。針對這些設備里不同的材料、不同的配比、不同的工藝,對應著不同類型的稱重設備,如稱重配料系統、失重式稱重系統、失重稱重一體式系統。

雖然設備本身都是標準的,但由于設備類型的區別,電氣配置也會有差異以及工藝也相差甚遠,因此工程師需要花更多的精力去進行設計維護和售后維護,這無疑就增加了設備廠商的技術成本和售后成本。盡管在一類機器上可以有一些配置小的變化,但即使如此,他們也必須面對非常多的軟件維護問題,無論在出機前的程序下載,還是在客戶端的維護,甚至是出機若干年后的維修保養,都造成了非常大的痛苦。

失重稱重的結構

佛山市必創自動化設備有限公司是貝加萊在塑料及包裝領域的伙伴,他們非常擅長塑料行業的工藝控制,在一次交流中,在了解到客戶這個痛點后,便提出了他們的想法。他們認為基于貝加萊產品本身,這是一個比較容易解決的問題。他們提出在貝加萊的Automation Studio中,利用建模和版本管理,讓其程序可以被架構為一個多場景適應的結構,然后可以讓他們可以僅需維護一個軟件項目,就可以讓同一個軟件項目實現多維度的ALL-IN-ONE,即一方面是用同一個程序實現客戶整體多個產品線的橫向統一,另一方面是用同一個程序去實現當前最新程序跟以往出機已久的設備在時間軸上的縱向統一。通過這樣的良好的軟件結構和版本控制,實現有效的程序管理。

對于這個軟件特點,該企業覺得眼前一亮,因為,今天的市場,機器的變化很大,這種架構,肯定能夠很好的為他們解決繁雜的工作,以便他們可以騰出精力干真正有意義的事情—采用更為智能的算法來實現,而貝加萊的控制器支持高級語言編程,以及在AS中很多mapp模塊,包括mappData等,也使得他們可以完成這些創新的任務。

在標準化和個性化之間似乎總存在著矛盾,要標準化就很難擁有靈活性,而靈活就可能導致軟件的復雜性。而優秀的軟件環境可以解決多產品線的程序維護問題。貝加萊Automation Studio軟件與自家的硬件產品本身的高度融合性,可以通過專用的軟件庫實現OEM客戶機器的高效組織或終端用戶現場的應用配置。在脫離程序本身的情況下,實現在線的硬件編輯和通道編譯,實現部分的非標訂制化功能。

同時,優秀的CPU優秀的處理能力以及支持高級語言的特點,在脫離程序的情況下,讓客戶可以用同一段代碼實現多重同樣功能的設備分站在數量上的擴展或縮減。

當然,貝加萊在塑料行業本身也有眾多的主機用戶,通過AutomationStudio的EUROMAP本身也可以與他們便捷的通信,因此,這是一個值得去投入的研發。

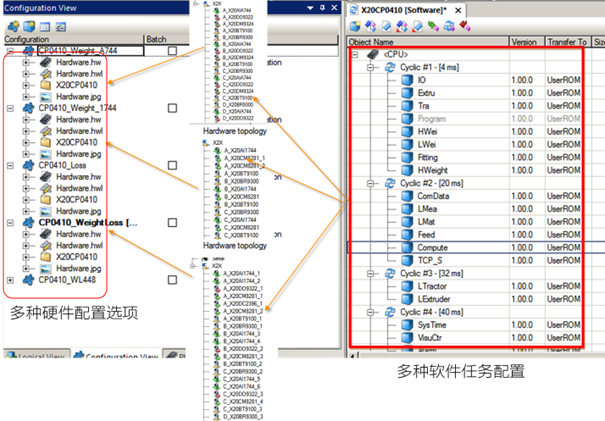

雙方的技術專家在一起進行了全面討論,將多種機型的硬件、軟件模塊進行了結構化梳理,首先是硬件,因為不同機型的稱重的硬件配置也不同;算法也分為幾種模式,執行機構也會有不同的方式,這都需要為其配置有效的參數。

在Automation Studio中實現多種硬件配置與軟件的管理

通過建模,使得整個程序全局的共性部分被統一,在HMI方面也形成一致的標準界面,然后就是硬件配置界面的可視化選項設計,通過這樣的選項建立不同硬件的關聯,可以由工程師進行配置,對應的則是模型所需參數的變化,內部形成自動的計算。而客戶的調試工藝員只需在HMI上設置選擇。

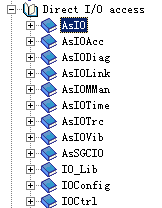

直接I/O訪問可以讓硬件配置變得簡單

經過這樣的工作后,整個機器的程序被標準化、模塊化、非標機器軟件的結構化。佛山市必創自動化設備有限公司總經理葉錫標說,“模塊化軟件設計在于高內聚、低耦合”,這種來自軟件行業的思想在這里得到了充分的發揮,模塊可以封裝為一個個對象,而Automation Studio的算法設計和封裝,連接使得這個過程變得非常高效,這對于像佛山必創那樣有自主方案開發能力的集成商來說簡直如虎添翼,事半功倍。

經過了幾個月的努力,原有多個機型都被納入到這個架構中來,這使得用戶非常滿意,因為,即使他們需要面對很多新的機型,但是他們僅需維護一個程序即可,而不是在多個程序間切換,這使得他們出機效率、維護成本也大幅下降。